Fábrica de PUD de dispersión de poliuretano a base de agua

Las dispersiones de policarbonato y poliuretano (PUD) son alternativas a base de agua a los poliuretanos con base solvente. A diferencia de las resinas con base solvente, las PUD dependen de la evaporación del agua para la formación de la película. La composición de su estructura polimérica y los aditivos de su formulación afectan significativamente propiedades como la adhesión, la flexibilidad y la durabilidad. Una formulación adecuada es crucial para optimizar el rendimiento, ya que las PUD requieren un equilibrio entre los componentes hidrófilos e hidrófobos para una formación de película eficaz y propiedades mecánicas.

Número de artículo :

Water Based Polyurethane Dispersion PUDSolicitud :

Suitable for various coating and inkCaracterística especial :

Solvent-free, aliphatic, Excellent adhesion gloss and matte,anti-abrashon,waterproofDescripción del Producto

Las dispersiones de poliuretano (PUD) a base de agua constituyen un segmento en rápido crecimiento en la industria de los recubrimientos de poliuretano debido a legislaciones ambientales como la Ley de Aire Limpio y a los avances tecnológicos, que las han convertido en un sustituto eficaz de los análogos a base de solventes. Son materiales de recubrimiento versátiles y respetuosos con el medio ambiente, disponibles en una amplia gama de durezas y contenidos sólidos. Su contenido de compuestos orgánicos volátiles, de nulo a bajo, facilita su formulación como recubrimiento compatible con diversos sustratos. Su versatilidad y su amplia gama de propiedades superiores, como la resistencia a la abrasión, la resistencia al impacto y la flexibilidad a bajas temperaturas, impulsan su uso en constante expansión en diversas aplicaciones.

Los PUD no son un complemento directo de los poliuretanos a base de solventes. El mecanismo de formación de película de los PUD es muy diferente al de las resinas a base de solventes. Para obtener sus propiedades óptimas, deben formularse con destreza. La composición de la estructura principal del polímero, así como los ingredientes de la formulación, tendrán una influencia significativa en las propiedades de formación de película.

Las dispersiones de poliuretano son poliuretanos/poliureas completamente reaccionados, compuestos por partículas de polímero pequeñas y discretas, de entre 0,01 y 5,0 micras, en fase acuosa continua. No contienen residuos de isocianato y tienen un contenido de compuestos orgánicos volátiles (COV) nulo o muy bajo. Son seguras de manipular y una excelente opción para recubrimientos que cumplen con las normativas. Los PUD pueden fabricarse con un contenido de sólidos del 30 al 65 % y una amplia gama de durezas de película.

Una de las desventajas de los PUD es su costo relativamente elevado. Para compensar este mayor costo y, en algunos casos, para mejorar la adhesión a ciertos sustratos, se mezclan con otras dispersiones de bajo costo. Las emulsiones acrílicas son los materiales de mezcla más utilizados debido a que los formuladores conocen sus propiedades.

Los recubrimientos a base de disolventes están siendo reemplazados por dispersiones de poliuretano a base de agua ecológicas.

Los estrictos estándares de producción exigidos en las industrias alimentaria, farmacéutica y de higiene personal a nivel mundial exigen que el área de formulación esté estéril y libre de bacterias y patógenos. Estas salas suelen ser ambientes cerrados y climatizados, sometidos a la presión de dos isobaras. En el interior, los suelos, paredes y techos están recubiertos con un revestimiento resistente y sin juntas para evitar la contaminación biológica, como gérmenes o infecciones virales, que podrían infiltrarse en las grietas o juntas de las baldosas o los cimientos.

Los recubrimientos epóxicos y de poliuretano a base de solventes, utilizados en países en desarrollo como la India para salas blancas, son altamente tóxicos y, por lo tanto, presentan riesgos para la salud. El solvente añadido a estos recubrimientos para mejorar su acabado y reducir su costo es el peor de los problemas debido a sus efectos negativos a largo plazo para la salud humana.

En los países desarrollados, especialmente en Europa y América, se está eliminando gradualmente el uso de recubrimientos a base de solventes. Estos se están reemplazando con dispersiones de poliuretano (PUD) a base de agua. Las PUD son sistemas a base de agua, ecológicos, que poseen todas las propiedades de los sistemas a base de solventes, pero sin sus riesgos. Las PUD se pueden formular no solo para revestimientos de pisos, sino también para paredes, que son resistentes y resilientes, con resistencia al rayado y estabilidad.

Los PUD tienen una vida útil de 10 años, incluso en zonas expuestas, gracias a su excelente resistencia a los rayos UV, evitando el amarilleo, el agrietamiento y el desprendimiento. Disfrutan de una mayor penetración en el sustrato y ofrecen una mejor adhesión que los acrílicos a base de agua. También se pueden formular en recubrimientos para vidrio, acabados transparentes y brillantes para madera y chapas, y recubrimientos anticorrosivos para metales, incluso en zonas expuestas, con una mayor vida útil. La tecnología avanza rápidamente, al igual que la concienciación, y los países desarrollados ya han eliminado gradualmente los sistemas a base de solventes en sus lugares de trabajo y entornos residenciales por razones de salud.

No todas las salas blancas de las empresas farmacéuticas indias están diseñadas con PUD a base de agua. Todavía se utilizan recubrimientos epoxi y a base de solventes en salas blancas. Los endurecedores utilizados en los recubrimientos de poliuretano a base de solventes contienen MDI, cuyos riesgos para la salud pueden provocar erupciones cutáneas, daños en la córnea, reacciones similares al asma y alergias. También se sabe que los isocianatos causan tumores en ratas y, por lo tanto, se clasifican como carcinógenos humanos.

Los disolventes también se utilizan en muchos productos como pinturas, barnices, lacas, decapantes, etc. Incluyen productos químicos de uso común como alcohol, alcoholes minerales, destilados de petróleo, trementina, benceno, percloroetileno, tolueno, xileno, tricloroetileno, gasolina, queroseno, acetato de butilo, acetona, metil etil cetona (MEK) y metil isobutil cetona (MIBK). La lista continúa.

Según la OSHA (Administración de Seguridad y Salud Ocupacional, Departamento de Trabajo de EE. UU.), los riesgos para la salud asociados con la exposición a solventes incluyen cáncer, infecciones cutáneas y daños reproductivos. El olor a solventes persiste en el aire días y semanas después de la aplicación de recubrimientos de poliuretano a base de solventes epóxicos.

Los recubrimientos a base de solventes se están eliminando gradualmente y se están reemplazando con PUD a base de agua, que son ecológicos y tienen todas las buenas propiedades de los sistemas a base de solventes, pero menos los riesgos.

Datos técnicos

| Apariencia | Blanco lechoso |

| Contenido sólido (%) | 30-60% |

| pH(25 °C) | 7.5 - 9.5 |

| Viscosidad (25 °C, Mpa.s) | <1000 |

| Módulo (Mpa) | 1-30 |

| Alargamiento% | 200-1600 |

| Resistencia a la tracción (MPa) | 10-45 |

Característica principal

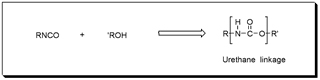

El primer paso en la preparación de dispersiones acuosas de poliuretano (PUD) es la formación de un prepolímero de peso molecular medio con terminación en isocianato. Este prepolímero se sintetiza mediante la reacción entre un di- o poliol con un exceso estequiométrico de di- o poliisocianato (véase la Fig. 1) en condiciones anhidras.

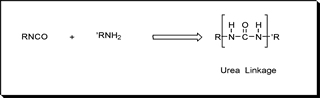

Los grupos solubilizantes en agua se introducen de diversas maneras, ya sea en el prepolímero antes de la extensión de cadena o como parte del agente de extensión de cadena. El prepolímero se extiende en cadena para aumentar su peso molecular mediante la reacción con una poliamina dior en la etapa de dispersión acuosa.

(ver Figura 2).

El producto resultante es una dispersión acuosa de polímero termoplástico de alto peso molecular sin grupos isocianato sin reaccionar. Este proceso de mezcla de prepolímeros ofrece una gran flexibilidad en cuanto a la gama de dispersiones acuosas que se pueden producir.

Los PUD se pueden describir de forma útil utilizando tres definiciones generales:

1. El mecanismo de solubilización

· Aniónicos: Estos productos contienen monómeros que contienen grupos de ácido carboxílico o ácido sulfónico incorporados al prepolímero. El grupo solubilizante debe tener baja reactividad frente a los isocianatos. Los grupos ácidos se neutralizan mediante la reacción con una base antes o durante la etapa de dispersión. El pH de las formulaciones debe mantenerse generalmente entre 7 y 10.

· Catiónicos: Estos productos se preparan incorporando un grupo amino terciario al prepolímero, que se ioniza al reaccionar con un ácido fuerte. Las formulaciones suelen mantenerse a un pH inferior a 7.

· No iónicos: Estos productos tienen fracciones hidrofílicas dentro de la estructura principal del prepolímero como mecanismo de solubilización. Estos grados suelen tolerar cambios bruscos de pH. Presentan menor resistencia al agua en una aplicación final debido a la retención de la naturaleza hidrofílica del polímero.

2. El tipo de poliisocianato

· Aromáticos: Estos productos menos costosos aportan dureza, pero presentan poca estabilidad a la luz. La exposición a la luz ultravioleta puede causar amarilleamiento.

· Alifáticos: Los productos alifáticos más caros ofrecen mayor estabilidad hidrolítica y una mejor degradación a la luz ultravioleta. No amarillean.

3. El tipo de poliol

· Poliéter - Los polioles de poliéter de menor costo dan como resultado productos con buena resistencia a la hidrólisis, suavidad y flexibilidad.

· Poliéster: Existe una amplia variedad de polioles de poliéster que confieren una amplia gama de propiedades. Generalmente, ofrecen buenas propiedades de resistencia a la intemperie, buena resistencia a la abrasión, tenacidad y resistencia química. También presentan buena adhesión a sustratos de baja energía superficial.

· Policarbonato: Estos productos más caros confieren propiedades similares a los poliésteres pero tienen mejor estabilidad hidrolítica, resistencia a las manchas y tenacidad.

Nuestros últimos desarrollos se han centrado en las dispersiones de poliuretano (PUD) a base de agua. Estas dispersiones se utilizan ampliamente, principalmente por su excelente resistencia química, a los disolventes, a la abrasión y al rayado, así como por su flexibilidad y adhesión. El creciente énfasis en el uso de recubrimientos no contaminantes ha llevado al desarrollo de sistemas de poliuretano a base de agua. Los poliuretanos a base de agua son cada vez más importantes como aglutinantes en aplicaciones relacionadas con la química de la construcción.

Solicitud

Las dispersiones de poliuretano se utilizan como aglutinantes principales o auxiliares en recubrimientos "Higiénicos", donde los principales requisitos de los recubrimientos son tenacidad y brillo razonable, monocomponente, base agua y bajo olor, fácil limpieza, secado rápido y desarrollo rápido de propiedades son algunas de las propiedades más importantes.

Plantas de alimentos, productos farmacéuticos y de higiene personal, hospitales y residencias de ancianos, hoteles y restaurantes, y cualquier lugar donde se requiera una superficie limpia y resistente a las bacterias, estos recubrimientos son la solución. Los recubrimientos higiénicos se pueden utilizar en paredes, techos y suelos, todos basados en tipos específicos de dispersiones de poliuretano.

Los recubrimientos termorreflectantes y aislantes son otra novedad en el mercado de recubrimientos exteriores para la construcción. Estos recubrimientos funcionales de poliuretano están especialmente formulados para reflejar, refractar y disipar el calor radiante del sol. Su uso en el exterior de techos, paredes laterales de edificios, tanques de almacenamiento de líquidos y gases, calderas, conductos de aire acondicionado y muchas otras áreas mantiene los interiores frescos, minimizando las pérdidas por evaporación y reduciendo el consumo energético. Además, los recubrimientos termorreflectantes y aislantes pueden tener propiedades impermeabilizantes, especialmente en techos de edificios.

Selladores para concreto. Los selladores de concreto a base de dispersión de poliuretano al agua pueden diseñarse para penetrar profundamente en los poros de las superficies de mampostería para sellar el concreto, impidiendo la penetración de sulfatos y cloruros, y así brindar protección contra la corrosión a las armaduras de acero. Los selladores para pisos también pueden formularse para evitar la acumulación de polvo en los pisos de concreto y para formar una base que soporte diferentes tipos de recubrimientos a base de poliuretano. Los selladores pueden formularse para proporcionar excelentes propiedades de adherencia a la cal y resistencia a los álcalis. Estos selladores para concreto son composiciones no pigmentadas y ricas en resina, pero también pueden pigmentarse para rellenar bloques de concreto en una sola capa.

Si el suelo es polvoriento, se encuentra en una sala de suministros, almacén, restaurante o zona comercial y necesita ser resistente al tráfico peatonal, o si se desea mejorar su aspecto y estética, un sistema de revestimiento de poliuretano monocomponente a base de agua es la solución adecuada. Estos revestimientos, además de ser a base de agua, tienen un bajo contenido de COV y son prácticamente inodoros. Secan rápidamente y se pueden repintar en un plazo de 2 a 4 horas, dependiendo de la temperatura y la humedad ambiente, y están listos para el tráfico en 24 horas o antes.

Los revestimientos de poliuretano a base de agua se pueden aplicar directamente sobre suelos de hormigón limpios, así como sobre superficies previamente pintadas, siempre que la pintura existente se encuentre en buen estado. Sin embargo, los suelos porosos requieren un sellador penetrante e impregnante como primera capa. El espesor máximo de película seca recomendado para estos suelos es de 60 micras. Al ser revestimientos monocomponentes, no requieren mezcla in situ ni tienen límite de vida útil, y se aplican rápida y fácilmente con brocha y rodillo.

Los pisos revestidos son menos propensos a acumular suciedad y se limpian de forma rápida y sencilla. Estos revestimientos poseen la resistencia adecuada al desgaste y a los productos químicos para el propósito para el que están diseñados.

Si bien se pueden formular numerosos colores con las dispersiones de poliuretano a base de agua, solo una gama limitada ofrece el efecto decorativo perfecto para suelos comerciales. Este efecto decorativo se puede potenciar aún más con copos de pigmentos multicolores, arena de cuarzo, minerales duros en polvo, etc. Con una imprimación adecuada, estos revestimientos también se pueden aplicar sobre linóleo, baldosas y láminas de vinilo, baldosas de cemento decorativas, losas, etc.

En el caso de suelos sometidos a un desgaste considerable debido al tráfico intenso, la protección y el mantenimiento continuo son esenciales. Los revestimientos para suelos que resistan durante largos periodos de tiempo el tráfico intenso, como el de carretillas elevadoras y vehículos que transportan remolques pesados y piezas de gran tamaño, y que además presenten una alta resistencia a la abrasión, pueden formularse utilizando dispersiones de poliuretano al agua reticuladas con poliisocianatos. Estos revestimientos secan rápidamente, son transitables en menos de 3 a 4 horas tras su aplicación y son inodoros.

El sistema de recubrimiento incluye una imprimación epoxi al agua o una imprimación epoxi 100% sólida, una capa intermedia epoxi 100% sólida y una capa superior de poliuretano pigmentado bicomponente al agua. La imprimación proporciona buena adherencia y resistencia a la humedad, y se aplica con espesores de película seca de 1,2 a 1,5 milésimas de pulgada (3,1 a 3,8 mm). La capa intermedia puede aplicarse con espesores de película seca de entre 5 y 10 milésimas de pulgada (12,7 a 2,5 mm), dependiendo del comportamiento de carga del suelo. Las capas superiores de poliuretano ofrecen una excelente retención de brillo, una larga duración del color y una alta resistencia al desgaste cuando se aplican con espesores de película seca de 1,9 a 2,4 milésimas de pulgada (4,8 a 6,1 mm).

La necesidad de proteger las superficies de hormigón del deterioro prematuro ha sido un tema debatido durante muchos años. Con la rápida industrialización del país, es probable que la contaminación sea una de las causas de la reducción de la vida útil de las estructuras de hormigón. Sin protección, el coste de sustitución de estas estructuras puede ser desorbitado. Los PUD a base de agua pueden adaptarse a cada aplicación. Pueden fabricarse en grados rígidos y duros, flexibles y blandos, o en cualquier punto intermedio. Los PUD son resistentes a la luz ultravioleta y se sabe que conservan el brillo durante largos periodos. Son compatibles con numerosas resinas acrílicas y otras resinas dispersas, y se pigmentan fácilmente. Los PUD están disponibles como resinas termoplásticas y termoestables y se pueden reticular fácilmente con diversos reticulantes comerciales para mejorar sus propiedades y diseñar recubrimientos duraderos y de alta calidad.

Almacenamiento y observaciones

Aglutinante de poliuretano a base de agua es sTabla de ingredientes cuando se almacena a 20 °C durante 6 meses a partir de la fecha de entrega. El rango de temperatura recomendado es de 5 a 30 °C. La congelación o el almacenamiento a temperaturas superiores a 30 °C pueden afectar la viscosidad o el tamaño promedio de las partículas y, en última instancia, provocar sedimentación o coagulación. La contaminación con bacterias, hongos o algas puede dañar el producto de forma irreversible.

Mapa del sitio Blog Xml política de privacidad

Derechos de autor

@ Runshine New Materials(FoShan) Co.,Ltd. Reservados todos los derechos.

RED SOPORTADA

RED SOPORTADA

dejar un mensaje

Escanear a WeChat :

Escanear a WhatsApp :